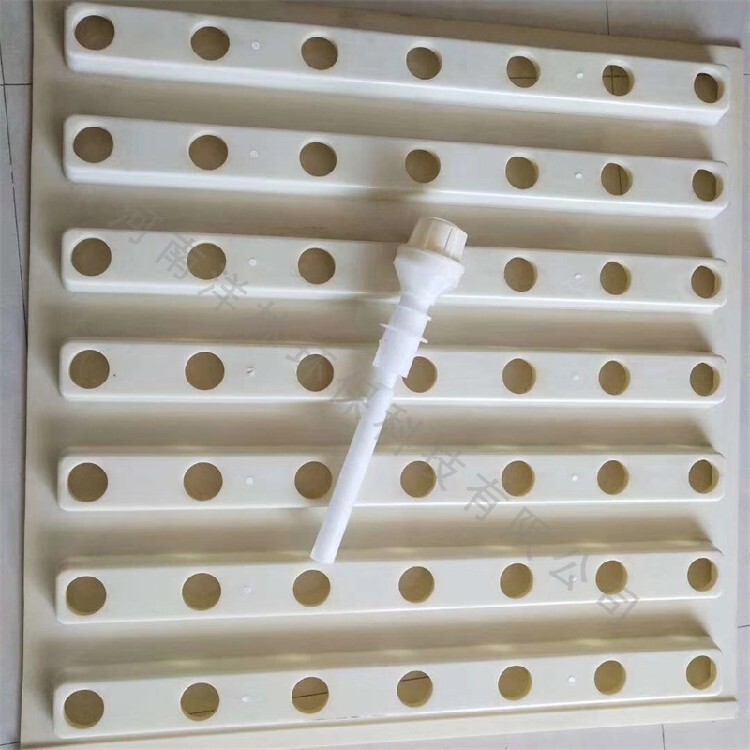

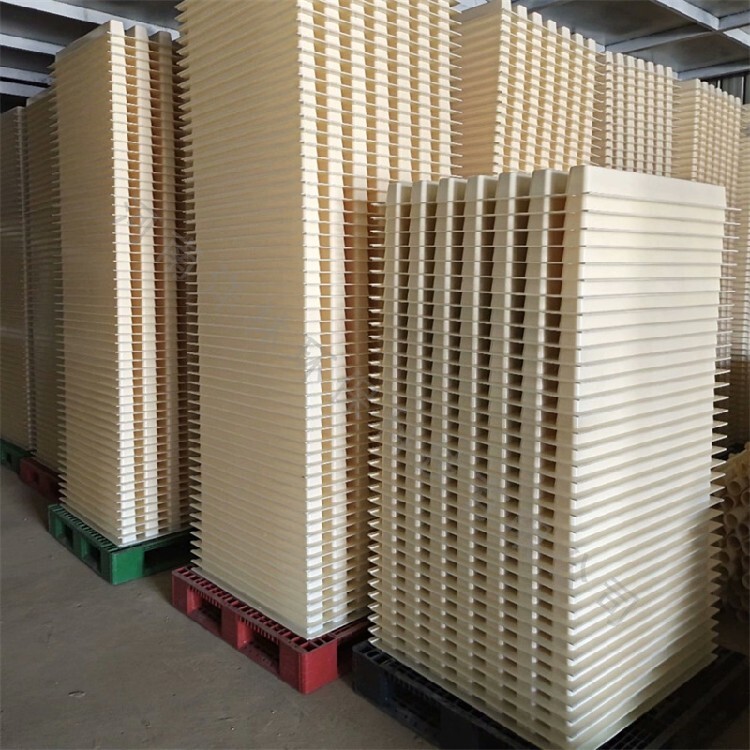

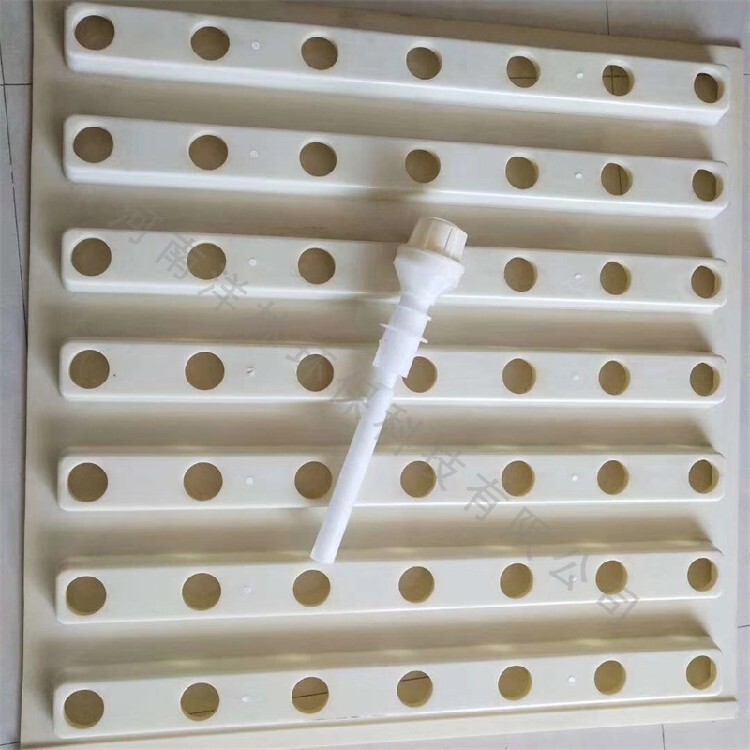

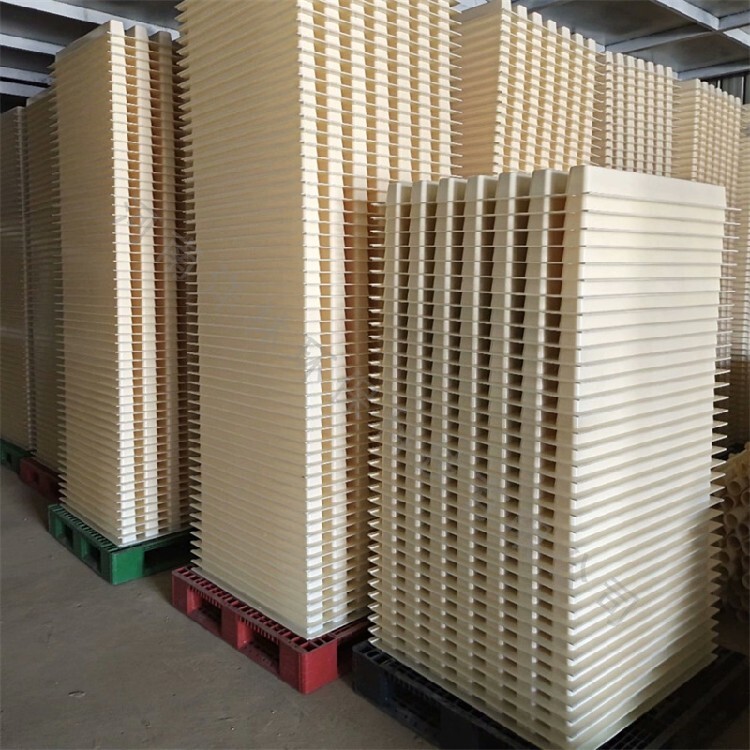

厚度80mm固定钢钉运输汽车安装现场拼接规格963mm, 975mm,1138mm长度963、560、920mm

施工便利性设计

安装与拆卸:模板的结构设计要便于安装和拆卸,尽量采用简单、快捷的连接方式,减少施工难度和时间。

清理与维护:考虑模板的清理和维护需求,设置便于清理的结构和通道,如在模板上设置可开启的清理孔,方便清理内部杂物和残留混凝土。

经济性设计

成本控制:在满足工程质量和施工要求的前提下,综合考虑模板的材料成本、制作成本、运输成本和周转次数等因素,选择的设计方案。

周转利用:设计可重复使用的模板结构,提高模板的周转利用率,降低工程成本。对于一些周转次数要求高的项目,可采用通用性强、易修复的模板。

与混凝土的适应性

热膨胀系数匹配:模板材料的热膨胀系数应尽量与混凝土接近,以减少在温度变化时因膨胀或收缩差异过大而导致的混凝土开裂或模板变形等问题。

表面特性:模板表面应不会对混凝土的凝结和硬化产生不良影响,且能混凝土与模板之间有适当的粘结力,在脱模时既能混凝土表面质量,又不会出现粘模现象。

模板尺寸偏差对滤池过滤精度的影响程度较难用具体数值来量化,偏差超出合理范围会对滤池过滤精度产生多方面的显著影响,以下从不同的偏差情况进行分析:

滤板平整度偏差

较小偏差(±3 - 5mm):可能会使滤料铺设厚度产生细微差异,导致局部过滤效果略有不同,但在整体过滤系统的容错范围内,对过滤精度的影响相对较小,一般情况下可能只会使过滤后水质中的细微颗粒含量略有增加,例如水中的悬浮物含量可能会比正常情况高出 5% - 10%。

较大偏差(超过 ±5mm):会造成滤料厚度不均较为明显,薄的区域容易出现漏滤现象,一些较小的杂质颗粒可能无法被有效拦截,使过滤精度显著下降,悬浮物含量可能会高出正常情况 10% - 20%,甚至更多,出水水质明显变差。

滤板与池壁间隙偏差

较小偏差(±3 - 5mm):滤料在边缘处的填充会有一定变化,但可能不会立即导致严重问题。不过在长期运行过程中,可能会因局部水流异常,使该区域的过滤效果逐渐下降,对整体过滤精度产生一定影响,可能会使过滤后的水质在微生物指标或细微颗粒指标上出现 5% - 10% 的波动。

较大偏差(超过 ±5mm):可能会导致滤料流失或严重挤压不均,出现明显的漏流通道,大量未经过滤的水直接通过间隙流出,会使过滤精度急剧下降,微生物、悬浮物等指标可能会超标 20% - 50%,严重影响滤池的正常运行和出水水质。

滤板整体尺寸偏差

滤板平整度偏差:滤板平整度偏差若超过 ±5mm,会导致滤板上各点承受的水压不均匀,在过滤过程中,水流会从压力较小、阻力较低的部位通过,形成水流通道,而其他部位的过滤作用不能充分发挥,过滤效率可能降低 15% - 30%。

滤板厚度偏差:滤板厚度偏差超过设计厚度的 10%,如设计厚度为 100mm,实际偏差达到 10mm 以上,会使滤板的结构强度和稳定性发生变化。厚度不足的区域可能会出现变形,影响滤头的正常工作,进而使过滤效率下降 10% - 20%。

与滤池配合尺寸偏差

滤板与池壁间隙偏差:滤板与池壁之间的安装间隙设计一般为 5 - 10mm,若偏差超过 ±5mm,可能会导致间隙过大出现漏流,或者间隙过小使滤板安装困难并产生额外应力。漏流会使未经过滤的水直接流出滤池,过滤效率可能降低 10% - 20%。

进出水口位置偏差:进出水口位置偏差超过 ±10mm,会影响水流在滤池内的流态,使水流不能均匀地通过滤板进行过滤,可能造成局部水流过快或过慢,过滤效率可能下降 15% - 25%。

调整运行参数

控制过滤速度:根据滤池的设计参数和进水水质,合理控制过滤速度。一般来说,普通快滤池的过滤速度可控制在 8-12m/h,V 型滤池的过滤速度可控制在 10-15m/h。

水流均匀性:通过优化进水分配系统和出水收集系统,确保水流在滤池内均匀分布。可在进水管道上设置布水器,在出水系统中设置集水槽等,使水流均匀地通过滤料层,避免出现偏流和短流现象。

加强水质监测与管理

增加监测频率和指标:对原水、滤池出水和反冲洗水等进行定期监测,增加监测频率和指标。除了常规的水质指标如悬浮物、浊度、COD 等,还应根据实际情况监测氨氮、总磷、重金属等指标,及时掌握水质变化情况。

依据水质调整运行参数:根据水质监测结果,及时调整滤池的运行参数,如过滤速度、反冲洗周期等。当原水水质变差时,可适当降低过滤速度或缩短反冲洗周期,过滤精度。

表面质量设计

平整度:模板表面应达到较高的平整度,以滤板表面光滑,一般要求表面平整度偏差控制在 ±1mm 以内,可通过对模板表面进行精加工处理来实现。

光洁度:模板表面要具有良好的光洁度,减少混凝土与模板之间的摩擦力,便于脱模,同时也能使滤板表面质量更好,可采用抛光、涂覆脱模剂等方式提高表面光洁度。

脱模设计

脱模角度:在模板设计时,应考虑设置合理的脱模角度,一般在 3°-5° 之间,以便于模板在混凝土凝固后顺利拆除,减少对滤板表面的损伤。

脱模装置:设置的脱模装置,如脱模孔、脱模拉杆等,方便施工人员进行脱模操作,提高脱模效率。

排水与透气设计

排水孔:在模板上设置适量的排水孔,孔径一般在 10mm-20mm 左右,以排除混凝土浇筑过程中产生的泌水,避免在滤板内部形成积水,影响滤板质量。

透气孔:合理布置透气孔,混凝土在浇筑过程中空气能够顺利排出,防止在滤板内部形成气泡,影响滤板的密实性和强度,透气孔的直径一般在 5mm-10mm 左右。

吊点设计

吊点位置:根据模板的尺寸和重量,合理确定吊点的位置和数量,确保模板在吊运过程中保持平衡,一般对于较大尺寸的模板,可设置 4 个或更多的吊点。

吊点强度:吊点处的结构要具有足够的强度和刚度,能够承受模板吊运过程中的荷载,防止吊点处出现撕裂、变形等问题。